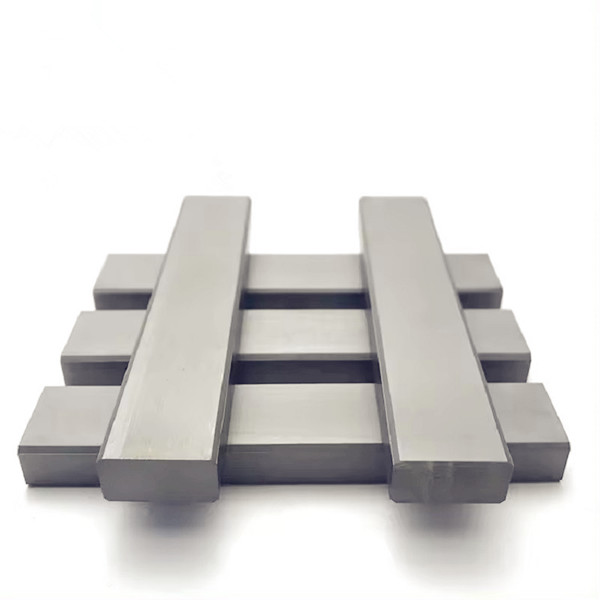

Hartmetall-Verschleißblocksorten:

| Klasse | Co(%) | Dichte (g/cm³) |

Härte (HRA) |

Durchschnittliche Korngröße (μm) |

TRS (N/mm²) |

| BK5 | 6 | 14.90 | 88.0 | 3-5 | 2300 |

| BK3 | 8 | 14.70 | 87.0 | 3-5 | 2400 |

| BK2 | 9 | 14.60 | 86.7 | 3-5 | 2450 |

| BK1 | 10 | 14.50 | 86.3 | 3-5 | 2500 |

| BK13 | 13 | 14.20 | 85.5 | 3-5 | 2700 |

| BK15 | 15 | 14.00 | 84.5 | 3-5 | 2900 |

| BCK13 | 13 | 14.20 | 85.0 | 4-7 | 2650 |

| YG11C | 11 | 14.40 | 86.5 | 2-3 | 2450 |

| YG13C | 12 | 14.30 | 86.0 | 2-3 | 2500 |

| YG15C | 14 | 14.10 | 85.5 | 2-3 | 2600 |

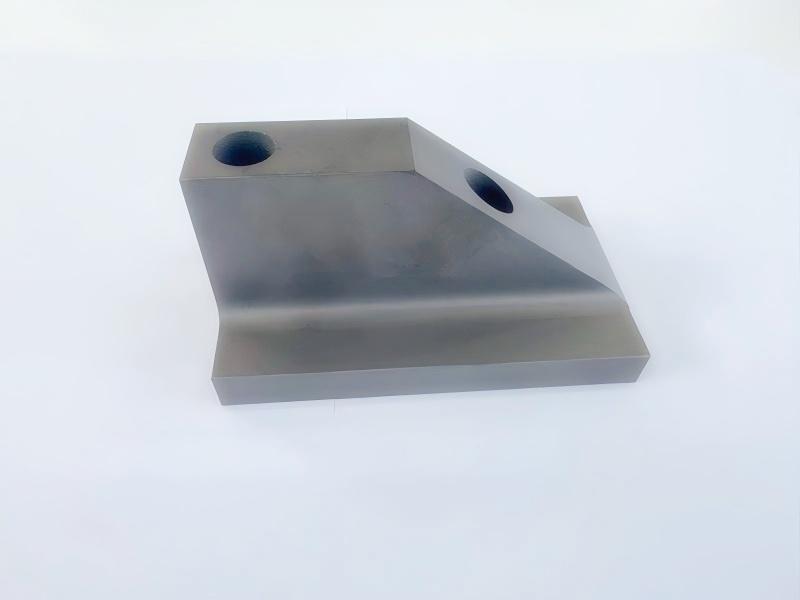

Details zum Hartmetall-Verschleißblock:

Anwendungen für Hartmetall-Verschleißblöcke:

- Schutz gefährdeter Teile von Bau- und Bergbaumaschinen:

1.1 Baggerlöffel: Aufgeschweißt auf die Lippe, die Seitenwände und den Boden des Löffels, insbesondere im Bereich der Zahnhalterungen, um eine schnelle Abnutzung beim Ausheben und Laden von Gestein, Kies und Erz zu verhindern.

1.2 Laderschaufel: An der Schneidkante, den Seitenkanten, der Rückwand und dem Boden der Schaufel angebracht, um dem Aufprall und Abrieb von Materialien (z. B. Schotter, Erz, Stahlschrott) zu widerstehen.

1.3 Planierschild: Zum Schutz vor starker Abnutzung durch Erde, Gestein und Geröll auf dem Planierschild, den Endstücken (Seiten) und den Ecken angebracht.

1.4 Motor-Grader-Schaufel: An der Unterseite der Schaufel und an der Schneidkante angebracht, um dem abrasiven Verschleiß beim Straßenbau und bei der Bodenplanierung zu widerstehen.

1.5 Abstreifschüssel: Schützt den Schneidrand, die Seitenwände und den Boden der Schüssel. - Verlängerung der Lebensdauer von Materialtransportgeräten:

2.1 Rutschen und Trichter: Werden in Bereichen installiert, in denen die Materialien (z. B. Erz, Kohle, Sand, Getreide, recycelter Schrott) an Aufprallpunkten, Kurven und Böden starkem Aufprall, Fluss und Reibung ausgesetzt sind. Beispiele: Zuführungsrutschen unter Minenbrechern, Sinterrutschen, Schiffsbeladungstrichter, kritische Übergangspunkte in Getreidefördersystemen.

2.2 Siebdeckbalken und Seitenplatten: Bei Schwingsieben sind die Träger und Seitenplatten ständigem Materialaufprall und Abrieb ausgesetzt. Auf diese Teile können Verschleißblöcke aufgeschweißt werden, um den Verschleiß zu verringern und die Lebensdauer des Siebrahmens zu verlängern.

2.3 Mischer-/Blenderauskleidungen: In Geräten zum Mischen von abrasiven Materialien (z. B. Betonzuschlag, Mineralschlamm), die auf stark beanspruchte Bereiche der Mischarme, Schaufeln oder Trommelwände geschweißt werden.

2.4 Schneckenförderer-Gangkanten: Schützt die Kanten der Gänge vor Verschleiß bei der Förderung von abrasiven Materialien. - Verbesserung der Verschleißfestigkeit von Brech- und Zerkleinerungsanlagen im Bergbau:

3.1 Backenbrecher: Wird als zusätzliche Schutzschicht an besonders verschleißanfälligen Stellen der beweglichen und festen Backenplatten angebracht.

3.2 Kegelbrecher/Kreiselbrecher: Auf dem Tragring oder bestimmten Bereichen des Mantels (beweglicher Kegel) und des Konus (fester Kegel) installiert.

3.3 Prallbrecher: Installiert in Bereichen mit hohem Verschleiß, wie z. B. Rotorblasleisten, Prallplatten und Einzugsführungen.

3.4 Hammerbrecher: Installiert an Mantelauskleidungen, Brecherplatten (Schlagplatten) und anderen Teilen, die wiederholten Schlägen von Material und Hämmern ausgesetzt sind.

3.5 Kugelmühle/Semi-Autogenes Mahlen (SAG-Mühle): An den wichtigsten Verschleißpunkten wie Einzugsseitenauskleidungen, Mühlenmantelauskleidungen und Austragsrosten eingebaut. Während die großen Auskleidungen selbst aus hochchromhaltigem Gusseisen oder legiertem Stahl bestehen können, werden an extremen Verschleißpunkten oft Blöcke aus Hartlegierungen eingebettet, um die Verschleißfestigkeit zu erhöhen. - Schutz von Landmaschinen:

4.1 Pflugscharen und Streichbleche: An der Scharspitze und am Streichblechflügel, den Teilen, die in direktem Kontakt mit Erde und Steinen stehen und dem stärksten Verschleiß ausgesetzt sind.

4.2 Pflanzeröffner: Schützt die Kanten und Seiten der Öffnerscheiben oder Zinken.

4.3 Mähdrescher-Header: Wird an gefährdeten Verschleißpunkten wie Teilerpunkten, Schneidwerkschutzvorrichtungen und Futterhausböden installiert.

4.4 Tieflockerungsspitzen: Auf die Arbeitsfläche der Spitze geschweißt, um dem Bodenabrieb zu widerstehen. - Andere industrielle Anwendungen:

5.1 Recycling-Industrie: Im Inneren von Geräten (z. B. Schredder, Brecher), die Metallschrott, Bauschutt und Elektroschrott verarbeiten, um dem Verschleiß durch extrem harte Materialien zu widerstehen.

5.2 Zementindustrie: An stark beanspruchten Stellen in Rohmaterialmühlen, Klinkerbrechern und Förderanlagen.

5.3 Stahlindustrie: Hochofenbeschickungsanlagen, Sinterbrecher und -förderer, bestimmte Führungen und Schutzvorrichtungen in Stranggussanlagen.

5.4 Schneeräumgeräte: Auf Schneepflug-Schneidkanten und Flügelplatten installiert, um dem Verschleiß durch Eis-/Schneemischungen und Straßensplitt/Sand zu widerstehen. - Schildvortriebsmaschine / Tunnelbohrmaschine.

Kurz gesagt: Verschleißblöcke aus Hartlegierungen sind eine wichtige Lösung zur Verlängerung der Lebensdauer, zur Sicherstellung der betrieblichen Effizienz und zur Verbesserung der Kosteneffizienz von wichtigen anfälligen Teilen in Industrieanlagen und Maschinen, wo immer starker Abrieb, Schlagverschleiß oder erosiver Verschleiß auftritt. Sie fungieren als "Opfer"-Schutzschicht, die teurere, größere und schwieriger zu ersetzende Grundkomponenten schützt.

Unser Kundenhintergrund für Hartmetallblöcke: Wir liefern Wolframkarbidblöcke für die China Railway Group (CREC), Vermeer, etc.

Wir unterstützen Produktanpassungen. Bitte senden Sie uns Anfragen für Angebote und kostenlose Proben zum Testen: