Kann Wolframcarbid rosten?

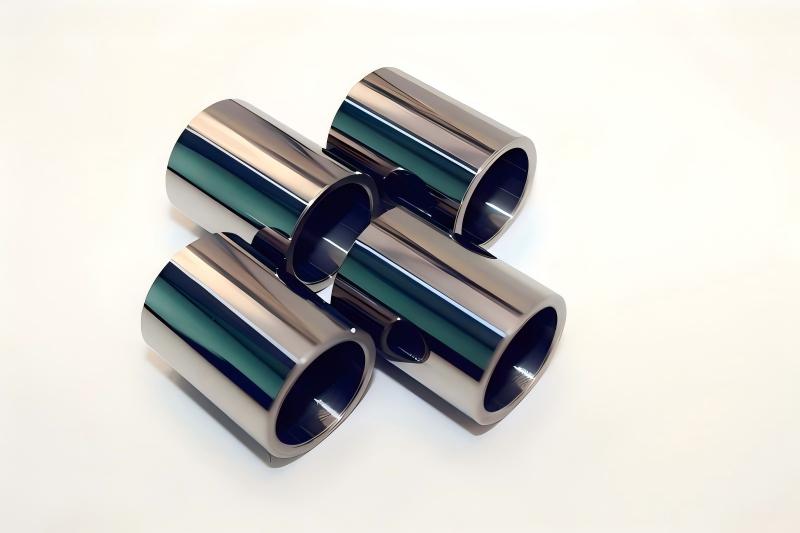

Kann Wolframkarbid rosten? Reines Hartmetallbuchsen selbst rostet nicht, da es chemisch stabil, oxidations- und korrosionsbeständig ist. Wolframkarbid besteht aus Wolfram und Kohlenstoff und ist unlöslich in Wasser, Salzsäure und Schwefelsäure. Im täglichen Gebrauch behält es seinen metallischen Glanz bei und verfärbt sich nicht leicht. In industriellen Anwendungen wird reines Wolfram Karbid ist schwer direkt zu verwenden. In der Regel wird es mit Kobalt, Nickel, Eisen oder anderen Materialien als Bindemittelphase kombiniert, um einen Verbundwerkstoff für den praktischen Einsatz zu bilden.

In der Industrie ist Wolframkarbid für seine hohe Härte und Verschleißfestigkeit bekannt, was ihm den Titel “Industriezahn” einbrachte, und es wird oft als “rostfreies” Material angesehen. In der Praxis kann es jedoch bei einigen Hartmetallprodukten zu Rostflecken, Flecken oder sogar zu Leistungseinbußen kommen, was viele Anwender verunsichert. Kann Wolframkarbid tatsächlich rosten? Das Rosten von Wolframkarbid hat nichts mit dem Material selbst zu tun. Die Hauptgründe liegen in der Zusammensetzung der Bindephase im Material und in der Betriebsumgebung. Was tatsächlich oxidativer Korrosion unterliegt, ist das Bindermetall, nicht die Hartphase des Wolframkarbids selbst.

I. Warum rostet reines Wolframkarbid nicht?

Um die Korrosionsbeständigkeit von Wolframcarbid zu verstehen, ist es wichtig, zunächst das Wesen des Rostens zu klären. Rost bezieht sich in der Regel auf die Oxidationsreaktion von Metallen in Gegenwart von Sauerstoff, Wasser usw., wobei lose Oxide gebildet werden (z. B. bildet Eisenrost Fe₂O₃・nH₂O). Die Korrosionsbeständigkeit von Wolframcarbid ist auf seine einzigartige Zusammensetzung und Struktur zurückzuführen:

Aus der Sicht der Zusammensetzung ist Wolframcarbid eine interstitielle Verbindung aus Wolfram (W) und Kohlenstoff (C), die durch Hochtemperatursinterung gebildet wird und eine extrem hohe chemische Stabilität aufweist. Wolfram selbst ist ein hochschmelzendes, sehr inertes Metall, das bei Raumtemperatur kaum mit Sauerstoff oder Wasser reagiert. Bei der Verbindung mit Kohlenstoff zur Bildung von WC-Kristallen sind die Atome durch kovalente und metallische Bindungen eng miteinander verbunden, was zu einer dichten Kristallstruktur führt, in der keine freien Metallatome für die Oxidation zur Verfügung stehen.

Strukturell gesehen ist die Mikrostruktur von Wolframkarbid ein Verbundsystem aus “harter Phase und Bindemittelphase”: WC-Partikel dienen als Hartphase, die in der Regel 80%-97% ausmacht und ein durchgehendes, dichtes Skelett bildet, das wie eine “Panzerung” wirkt, um externe korrosive Medien zu isolieren. Die Bindephase macht nur 2%-20% aus und verbindet die WC-Partikel zu einem integrierten Material. Daher geht die reine WC-Hartphase selbst keine oxidativen Reaktionen mit der Umwelt ein und rostet natürlich nicht.

II. Welche Arten von Wolframkarbid-Rost? Der Kern liegt in der Binderphase.

Das Rosten von Wolframkarbidprodukten ist im Wesentlichen die oxidative Korrosion des Metalls der Bindephase. Die chemische Aktivität der verschiedenen Bindemittelphasen bestimmt direkt die Korrosionsbeständigkeit und das Rostrisiko des Produkts.

1. eisenbasierte Bindemittelphase Wolframkarbid: Neigt zum Rosten.

Einige kostengünstige Wolframkarbidprodukte verwenden Eisen (Fe) oder Nickel-Eisen-Legierungen (Ni-Fe) als Bindephase. Eisen ist ein chemisch aktives Metall. Sobald es feuchter Luft, Regenwasser oder sauren/alkalischen Umgebungen ausgesetzt ist, wird es schnell oxidiert: Fe + O₂ + H₂O → Fe₂O₃・nH₂O (Eisenrost).

Die Rostmerkmale eines solchen Wolframkarbids sind sehr offensichtlich: Auf der Oberfläche erscheinen rötlich-braune Flecken oder durchgehende Rostschichten, die nicht nur das Aussehen beeinträchtigen, sondern auch strukturelle Schäden verursachen. Der Rost, der eine lockere Struktur hat, blättert allmählich ab, wodurch mehr eisenhaltige Bindemittelphase im Inneren freigelegt wird und ein Teufelskreis der Korrosion entsteht. Dies führt schließlich zu verminderter Härte, nachlassender Verschleißfestigkeit und sogar zu Brüchen.

Wolframkarbid mit eisenbasierter Bindephase wird in der Regel bei extrem niedrigen Anforderungen an die Korrosionsbeständigkeit eingesetzt (z. B. grobe Schneidwerkzeuge bei der allgemeinen Bearbeitung, verschleißfeste Teile mit geringer Belastung). Es ist kostengünstig, darf aber nicht in feuchter Umgebung, im Freien oder in korrosiven Umgebungen eingesetzt werden.

2. kobaltbasiertes Bindemittel Phase Wolframkarbid: Rostet nur unter bestimmten Bedingungen.

Bei den gängigen Hochleistungs-Wolframkarbidprodukten wird meist Kobalt (Co) als Bindephase verwendet. Kobalt ist chemisch viel inerter als Eisen und weist eine hohe Stabilität in trockener Luft und neutraler Umgebung bei Raumtemperatur auf, so dass solche Produkte im Allgemeinen als rostbeständig gelten. Kobalt ist jedoch nicht absolut korrosionsbeständig. Unter den folgenden besonderen Bedingungen kann es dennoch zu oxidativer Korrosion kommen (obwohl es sich dabei nicht um traditionellen Rotrost handelt, sondern um Rost im weiteren Sinne):

Längeres Eintauchen in Salzwasser oder chlorhaltige Medien: z. B. Meeresumwelt, chlorhaltige Lösungen in der chemischen Industrie. Chloridionen können die Passivschicht auf der Kobaltoberfläche zerstören, Lochfraß verursachen und schwarze CoO- oder braun-schwarze Co₃O₄-Oxidschichten bilden.

Starke Säuren und starke Laugen: In starken Säuren wie Salz- oder Schwefelsäure oder in starken Laugen wie Natriumhydroxid kann sich die Passivschicht von Kobalt auflösen, was zu chemischer Korrosion, Lochfraß und sogar Gewichtsverlust führt.

Hohe Temperatur, hohe Luftfeuchtigkeit und reichlich Sauerstoff: z. B. Hochtemperatur-Dampfumgebung, langfristige Außeneinwirkung durch Sonne und Regen können die Kobaltoxidation beschleunigen. Obwohl die Oxidschicht relativ dicht ist, kann eine langfristige Anhäufung die Oberflächenbeschaffenheit und Leistung beeinträchtigen.

Beschädigte Oberflächenbeschichtungen: Wenn Wolframkarbidprodukte mit Korrosionsschutzbeschichtungen wie Verchromung oder Nitrierung versehen sind, legt eine Beschädigung der Beschichtung die innere Bindephase auf Kobaltbasis frei, so dass korrosive Medien direkt mit ihr in Kontakt kommen und örtlich begrenztes Rosten verursachen.

Bei der Rostbildung in Wolframkarbid mit kobaltbasierter Bindephase handelt es sich meist um lokale Oxidation und nicht um weit verbreiteten Flugrost wie bei Produkten auf Eisenbasis. Dennoch kann er die Lebensdauer und Präzision des Produkts beeinträchtigen, vor allem bei hochpräzisen und zuverlässigen Anwendungen.

3. nickelbasierte Bindemittelphase Wolframkarbid: Hochgradig korrosionsbeständig, die bevorzugte Wahl zur Rostprävention.

Wolframkarbid mit Nickel (Ni) oder Nickel-Chrom-Legierungen als Bindemittelphase bietet die beste derzeit verfügbare Korrosionsbeständigkeit und ist in herkömmlichen Umgebungen nahezu rostfrei. Nickel ist chemisch viel inerter als Kobalt und Eisen. Bei Raumtemperatur bildet es einen dichten, passiven Oxidfilm auf seiner Oberfläche, der Sauerstoff, Wasser und die meisten korrosiven Medien wirksam abhält und selbst in feuchten oder leicht sauren/alkalischen Umgebungen stabil bleibt.

Selbst in einigen komplexen Umgebungen weisen Bindemittelphasen auf Nickelbasis eine hervorragende Korrosionsbeständigkeit auf. Sie weisen eine hohe Toleranz gegenüber neutralem Salzspray und schwach sauren Lösungen auf. In Salzsprühnebeltests kann ihre Korrosionsbeständigkeit 3-5 mal so lang sein wie die von Produkten auf Kobaltbasis. Korrosion kann nur unter extremen Bedingungen auftreten, wie z. B. bei Kontakt mit stark oxidierenden Säuren (z. B. konzentrierte Salpetersäure, Chromsäurelösungen) oder geschmolzenen Hochtemperatursalzen. Darüber hinaus bieten Bindephasen auf Nickelbasis eine gute Beständigkeit gegen Spannungsrisskorrosion, d. h. sie sind weniger anfällig für Rissbildung unter Belastung, wenn sie korrosiven Medien ausgesetzt sind. Daher wird Wolframkarbid auf Nickelbasis häufig in Anwendungen mit extrem hohen Anforderungen an die Korrosionsbeständigkeit eingesetzt. Sein einziger Nachteil sind die höheren Kosten, die etwa 1,5 bis 2 Mal so hoch sind wie die von Standard-Wolframkarbid auf Kobaltbasis. Außerdem ist seine Verschleißfestigkeit bei Raumtemperatur etwas geringer als die von Produkten auf Kobaltbasis, so dass ein Gleichgewicht zwischen Korrosionsbeständigkeit und Verschleißfestigkeit erforderlich ist.

III. Welche Industrien und Produkte müssen dem Rost von Wolframkarbid besondere Aufmerksamkeit schenken?

Da das Rosten von Wolframkarbid im Wesentlichen ein Korrosionsversagen der Bindemittelphase ist, müssen Industriezweige, in denen die Betriebsumgebung mit Feuchtigkeit, korrosiven Medien oder hoher Präzision zu tun hat, der Korrosionsbeständigkeit (d. h. der Verhinderung von Rost) als Hauptauswahlkriterium Priorität einräumen:

1. die Schiffbauindustrie

Die Meeresumwelt ist ein Hochrisikobereich für das Rosten von Wolframkarbid. Meerwasser enthält hohe Konzentrationen von Chloridionen und ist ständig feucht mit Salznebel. Hartmetallprodukte, die in dieser Industrie verwendet werden, wie z. B. Unterwasserschneidwerkzeuge, Ventileinsätze und verschleißfeste Komponenten auf Bohrinseln, rosten in kurzer Zeit stark, wenn sie mit eisenbasierten Bindephasen hergestellt werden. Selbst Produkte auf Kobaltbasis erfordern spezielle Korrosionsschutzbehandlungen (z. B. Keramikbeschichtungen, Passivierung), um Lochfraß zu verhindern.

2. chemische Industrie

In der chemischen Produktion kommen häufig stark korrosive Medien wie Säure-/Laugenlösungen und organische Lösungsmittel zum Einsatz. Komponenten aus Wolframkarbid wie Reaktorauskleidungen, verschleißfeste Teile von Rohrleitungen und Laufradschaufeln können korrodieren, wenn die Bindephase nicht ausreichend korrosionsbeständig ist, was zu Rost, Versagen und sogar zur Verunreinigung der Materialien führt. Daher wählt diese Industrie in der Regel Wolframkarbid mit hohem Kobaltgehalt (z. B. über 12% Co) oder korrosionsbeständige Sorten mit Legierungselementen wie Chrom oder Molybdän.

3. lebensmittelverarbeitende Industrie

Lebensmittelverarbeitungsgeräte (z. B. Fleischschneidemesser, Keksformen, Getränkeabfüllventile) kommen häufig mit Wasser, Dampf und sauren/alkalischen Reinigungsmitteln in Berührung und benötigen rostfreie Produkte, um eine Verunreinigung von Lebensmitteln zu vermeiden. Für solche Produkte muss Wolframkarbid auf Kobaltbasis verwendet werden, dessen Oberflächen poliert und passiviert sind, um die Oxidation der Bindephase und die Bildung von Rostflecken zu verhindern, die Lebensmittel verunreinigen könnten.

4. medizinische Industrie

Wolframkarbidprodukte im medizinischen Bereich (z. B. Kanten von chirurgischen Instrumenten, verschleißfeste Beschichtungen von künstlichen Gelenken) sind langfristig in Kontakt mit Körperflüssigkeiten (die Salze, Proteine usw. enthalten). Körperflüssigkeiten sind zwar nicht hochgradig korrosiv, erfordern aber eine extrem hohe Biokompatibilität und Korrosionsbeständigkeit. Wenn kobaltbasierte Bindemittelphasen oxidieren, kann nicht nur die Produktleistung beeinträchtigt werden, sondern auch die Auslaugung von Kobaltionen kann ein Gesundheitsrisiko darstellen. Daher muss korrosionsbeständiges Wolframkarbid in medizinischer Qualität verwendet werden.

5.Automobilbau und neue Energieindustrien

Komponenten wie Ventilsitzringe und Einspritzdüsenverschleißteile in Kraftfahrzeugmotoren sowie Elektrodenblechschneidewerkzeuge in der Produktion neuer Energiebatterien arbeiten in Umgebungen mit hohen Temperaturen, Feuchtigkeit oder Elektrolyten. Das Rosten von Wolframkarbid kann zu einer verminderten Präzision der Komponenten und zu beschleunigtem Verschleiß führen und die Effizienz von Motoren oder die Qualität von Batterieprodukten beeinträchtigen. Daher wird ein kobaltbasiertes Wolframkarbid benötigt, das gegen hohe/niedrige Temperaturen und Elektrolytkorrosion beständig ist.

6.die Formenbau- und Präzisionsmaschinenindustrie

Komponenten in Kühlkanälen von Spritzguss- oder Stanzwerkzeugen und verschleißfeste Teile wie Werkzeuge und Führungen in Präzisionswerkzeugmaschinen, in langfristigem Kontakt mit Kühlwasser oder Kühlschmierstoffen (die Zusätze mit bestimmten Korrosivität). Diese Produkte erfordern eine extrem hohe Präzision; selbst leichte Rostbildung kann die Bearbeitungsgenauigkeit beeinträchtigen. Daher sollte ein Hartmetall gewählt werden, das resistent gegen Korrosion durch Schneidflüssigkeiten ist und dessen Oberfläche regelmäßig gepflegt wird.

Fazit:

Das Rosten von Wolframcarbid ist keine inhärente Eigenschaft des Materials selbst, sondern vielmehr die oxidative Korrosion des Binderphasenmetalls unter bestimmten Umweltbedingungen. Bindephasen auf Eisenbasis neigen zum Rosten, während Phasen auf Kobaltbasis nur unter besonderen Bedingungen wie starker Korrosion oder lang anhaltender Feuchtigkeit oxidieren. Für die Auswahl von Handelsprodukten, Produktspezifikationen oder den Aufbau von Marken ist es entscheidend, den Typ der Bindephase genau auf die Betriebsumgebung der Zielbranche abzustimmen. Eisenbasierte Bindemittel eignen sich nur für trockene, nicht korrosive Umgebungen; kobaltbasierte Bindemittel eignen sich für die meisten Umgebungen; und stark korrosive Umgebungen erfordern zusätzliche Korrosionsschutzschichten. Dieser Ansatz verhindert Produktreklamationen oder Leistungsausfälle aufgrund von Rostproblemen. Die Logik hinter der Korrosionsbeständigkeit von Wolframkarbid zu verstehen, zeugt von professionellem Fachwissen und ist der Schlüssel zur Gewährleistung der Wettbewerbsfähigkeit von Produkten.

Unser Unternehmen gehört zu den zehn führenden Unternehmen in China. Hersteller von Wolframkarbidprodukten. Sollten Sie Produkte aus Hartmetall benötigen, wenden Sie sich bitte an Kontaktieren Sie uns.