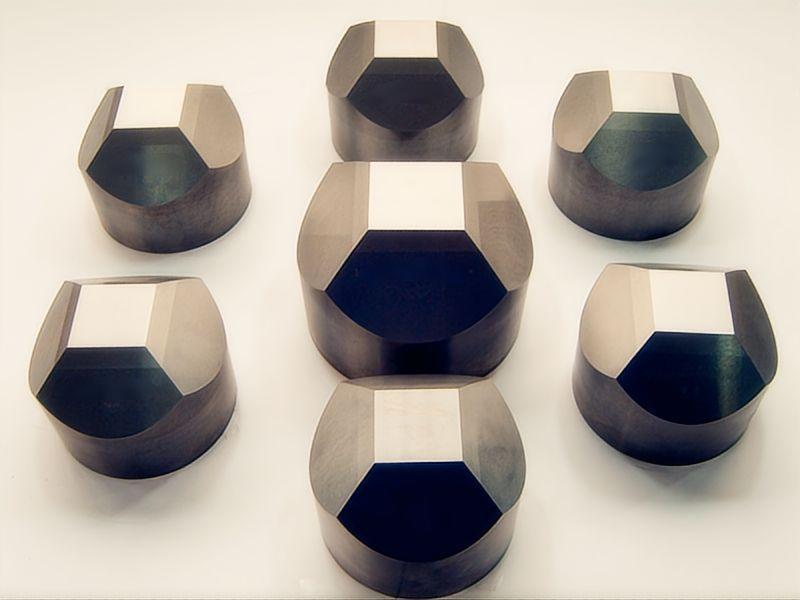

Hartmetall-Ambosse Vorsichtsmaßnahmen für die Verwendung und Wartung Spezifikationen

I. Vorarbeiten und Installationsvorschriften

Wolframkarbid-Ambosse Qualitätsvorprüfung und Beseitigung interner Spannungen.

Vor dem Einsatz müssen Wolframkarbid-Ambosse einer zerstörungsfreien Prüfung (z. B. Ultraschallprüfung) unterzogen werden, um sie auf innere Mängel wie Risse oder Porosität zu untersuchen. Die Oberflächen müssen frei von Kratzern, Kantenausbrüchen oder Oxidationsschichten sein und sicherstellen, dass Druckfestigkeit und Zähigkeit den Prozessanforderungen entsprechen (in der Regel unter Verwendung harter Legierungssorten wie YG8, YG10, BTN8 und BTN10, Härte ≥ HRA89).

Messen Sie die Ebenheit, Parallelität und Maßgenauigkeit der Arbeitsfläche des Ambosses aus Wolframkarbid. Die Toleranzen müssen innerhalb von 0,01 mm kontrolliert werden, um lokale Spannungskonzentrationen aufgrund ungleichmäßiger Kraftverteilung zu vermeiden.

Behandlung zum Abbau von Eigenspannungen: Eigenspannungen, die bei der Präzisionsbearbeitung entstehen, müssen vor der Verwendung durch eine Alterungsbehandlung abgebaut werden. Zu den Methoden gehören die natürliche Alterung (≥1 Monat), die Alterung im Ofen (Temperatur ≤250°C, Dauer ≥72 Stunden), die Alterung in siedendem Öl, die Alterung im Vakuum oder die Alterung mit Ultraschall, um das Risiko von Verformungen oder Rissen zu verringern.

Einbau Positioniergenauigkeit und Montageanforderungen

Die Wolframkarbid-Amboss-Baugruppe mit Zylindern und Kissenblöcken muss streng konzentrisch sein, so dass die Mittelachsen aller vier/sechs Wolframkarbid-Amboss-Arbeitsflächen übereinstimmen (Abweichung ≤0,05 mm). Eine Fehlausrichtung führt zu einer ungleichmäßigen Druckverteilung in der Synthesekammer, was zu "einseitigem Verschleiß" oder vorzeitigem Bruch führt.

Kegel und Presspassung: Die Kegel von Wolframkarbid-Amboss und Stahlring müssen übereinstimmen, mit einer Kontaktfläche ≥90%. Die Einpresshöhe muss angemessen sein: typischerweise 8-10 mm für Ambosse aus Wolframkarbid <Ф127 mm, 10-12 mm für ≥Ф127 mm.

Wolframkarbid-Ambosse und Kissenblöcke müssen eng anliegen und die gesamte Oberfläche berühren; punktueller Kontakt ist strengstens verboten, um Spannungskonzentrationen zu vermeiden. Bei der Installation sind spezielle Werkzeuge zu verwenden, um Schlagschäden zu vermeiden (die Sprödigkeit der Hartmetalllegierung führt dazu, dass kleine Schläge zu versteckten Rissen führen können).

Oberflächenschmierung und -schutz

Tragen Sie ein Hochtemperatur- und Hochdruckschmiermittel (z. B. Fett auf Molybdändisulfidbasis) auf die Arbeitsfläche des Ambosses aus Wolframkarbid auf, um den Reibungsverschleiß gegen Synthesemedien (z. B. Pyrophyllit, Graphit) zu verringern und das Anhaften von Sinter zu verhindern.

Nicht arbeitende Oberflächen können mit verschleißfesten Schichten (z. B. TiN) versehen werden, um die Korrosions- und Oxidationsbeständigkeit zu erhöhen. Schützt vor Rost in feuchten Umgebungen.

II. Qualitätskontrolle von Rohstoffen

Kernkomponente Präzisionsanforderungen.

Stahlringe und Polsterblöcke müssen strenge Bearbeitungstoleranzen einhalten:

Stahlring-Innenwandrauhigkeit ≤ Ra1,6; Rundheit und Konizität müssen den geometrischen Toleranzen des Ambosses aus Hartmetall entsprechen.

Parallelität des Dämpfungsblocks ≤0,02 mm; die Härte muss moderat sein (zu hohe Härte führt zu Schlagschäden; zu geringe Härte beeinträchtigt die Kraftübertragung).

Leitfähige Stahlringe müssen rost- und rissfrei sein und dürfen nach dem Einbrennen keine blaue Sprödigkeit aufweisen. Trocken lagern, um oxidationsbedingten Leitfähigkeitsverlust zu vermeiden.

Synthesis Media Leistungsgarantie

Pyrophyllit muss unter kontrollierter Temperatur und Dauer kalziniert werden, um eine stabile Druckübertragung zu gewährleisten. Trocknen auf einen Feuchtigkeitsgehalt ≤0,5%, um "Blowouts" oder Gasexplosionen zu verhindern.

Die Partikelgröße muss einheitlich sein (200-300 Mesh), um zu vermeiden, dass grobe Verunreinigungen einen "Punktkontakt"-Verschleiß an den Ambossoberflächen aus Wolframkarbid verursachen.

III. Steuerung der Parameter des Syntheseprozesses

Druck-Temperatur-Anpassung.

Strenge Einhaltung der Prozessparameter: Druck (typischerweise 5-6 GPa) und Temperatur (1300-1600°C). Überdruck oder Übertemperatur verkürzen die Lebensdauer von Wolframkarbidambossen um >50% aufgrund von Kornwachstum und Härteabbau.

Die Druckrampenrate muss gleichmäßig sein (empfohlen ≤0,5 GPa/min), um dynamische Spannungsrisse zu vermeiden. Den Druck langsam ablassen; vor dem Abkühlen ≥1 Minute halten, um Gasexplosionen zu vermeiden.

Stabilität bei Isolierung und Druckhaltung

Überwachen Sie Druck (Schwankung ≤±0,1 GPa) und Temperatur (Schwankung ≤±20°C) in Echtzeit. Übermäßige Schwankungen führen zu Ermüdungsversagen durch zyklische Belastung.

Optimieren Sie die Druckhaltedauer: Eine längere Belichtung beschleunigt die Oxidation der Oberfläche; eine unzureichende Zeit beeinträchtigt die Qualität der Diamanten und erhöht die Häufigkeit der Wiederverwendung des Ambosses aus Wolframkarbid.

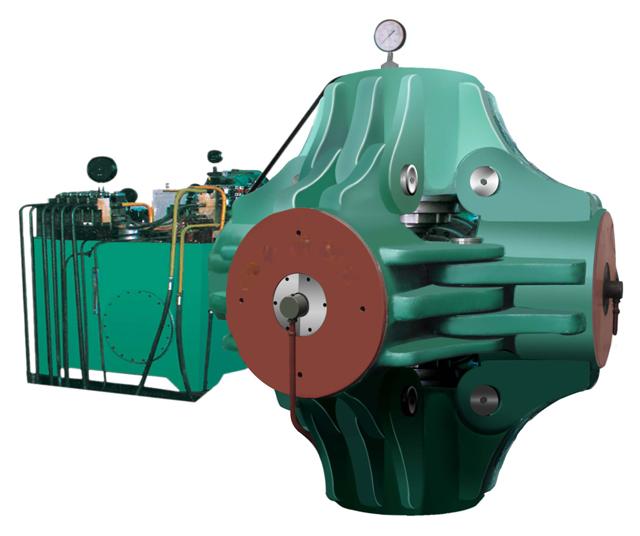

IV. Sicherstellung des Fundaments

Die Pressen müssen eine hohe Präzision aufweisen: Synchronisation und Rundlaufabweichungen ≤0,2 mm, keine Leckage. Die Stabilität der Maschine verhindert eine ungleichmäßige Belastung des Ambosses aus Wolframkarbid und abnormalen Verschleiß.

Kalibrieren Sie regelmäßig Drucksensoren, Wegsensoren usw., um eine Überlastung des Wolframkarbid-Ambosses durch Gerätefehler zu vermeiden.

V. Gewährleistung des Kühlsystems

Kühlung Schaltungsintegrität.

Reinigen Sie die internen Kühlkreisläufe alle 50 Synthesezyklen, um Kalk und Ablagerungen zu entfernen. Sicherstellen, dass die Durchflussrate ≥5 L/min, die Einlasstemperatur ≤30°C und die Auslasstemperatur ≤50°C beträgt. Unzureichende Kühlung verringert die Oberflächenhärte des Wolframkarbid-Ambosses um >30% (bei >300°C) und führt zu plastischer Verformung.

Überprüfen Sie die Abdichtung des Stromkreises vor der Installation, um Leckagen zu vermeiden, die zu einem Ausfall der Isolierung oder elektrochemischer Korrosion führen.

Auswahl der Kühlungsmethode

Kleine Wolframkarbid-Ambosse (Durchmesser <50 mm): Wasserkühlung mit einem Kreislauf.

Große Wolframkarbid-Ambosse (Durchmesser ≥80 mm): Zweikreiskühlung für gleichmäßige Wärmeabgabe.

VI. Protokolle für Betrieb und Wartung

Verbot der Handhabung und Montage.

Während der Montage:

Pyrophyllitblöcke auf Risse/Verunreinigungen untersuchen; die korrekte Ausrichtung der Stahlunterlegscheiben überprüfen.

Reinigen Sie alle sechs Wolframkarbid-Ambossflächen vor dem Laden, um Verklemmungen oder elektrische Lichtbögen zu vermeiden.

Prüfung vor der Synthese: Kratztest aller vier Wolframkarbid-Ambossoberflächen, um versteckte Defekte zu entdecken und Ausbrüche zu verhindern.

Gehen Sie behutsam mit Synthesematerialien um; vermeiden Sie den Kontakt des Werkzeugs mit der Oberfläche des Ambosses aus Hartmetall. Niemals auf die Kanten des Ambosses aus Wolframkarbid schlagen. Kühlen Sie Ambosse aus Wolframkarbid vor der Demontage auf <50°C ab, um thermische Risse zu vermeiden.

Operative Überwachung während der Synthese

Während der Leerlaufdrehzahl: Überprüfen Sie das Verhalten der Zylinder - feststehende Zylinder dürfen nicht driften; sich bewegende Zylinder müssen in der richtigen Position anhalten.

Bei abnormalen Geräuschen oder Vibrationen sofort anhalten.

Regelmäßige Inspektion und Wartung

Nach jeweils 100 Zyklen:

Messen Sie die Abnutzung der Arbeitsfläche des Ambosses aus Wolframkarbid. Schleifen zur Wiederherstellung der Ebenheit bei einseitigem Verschleiß >0,5 mm (Schleiftiefe ≤0,2 mm/Sitzung; bei übermäßigem Abtrag besteht die Gefahr des Spannungsabbaus).

Prüfen Sie die Seiten auf Ausbeulungen oder Risse (häufig in Belastungszonen); entfernen Sie defekte Wolframkarbid-Ambosse sofort.

Lagerung und Konservierung

Lagern Sie ungenutzte Wolframkarbid-Ambosse auf vibrationsfreien Gestellen in trockener Umgebung. Vermeiden Sie das Stapeln oder den Kontakt von Metall auf Metall. Rostschutzmittel auftragen und mit einem staubdichten Tuch abdecken.

Prüfen Sie Härte und Oberflächenbeschaffenheit nach >3 Monaten Lagerung erneut.

VII. Sicherheitsüberwachung und Notfallmaßnahmen

Zustandsüberwachung in Echtzeit.

Überwachung der Wolframkarbid-Ambosse mit Drucksensoren und Infrarot-Thermometern. Sofortiges Anhalten bei abnormalen Druck-/Temperaturspitzen oder Geräuschen.

Installieren Sie Bruchvorwarnsysteme (z. B. Vibrationssensoren), die bei abnormalen Frequenzen einen Alarm auslösen.

Notfallmaßnahmen

Kleinere Risse: Amboss aus Wolframkarbid herausziehen, Fehlerstelle markieren und isolieren. Nicht wiederverwenden oder reparieren.

Zerbrochener Wolframkarbid-Amboss: Alle Bruchstücke entfernen; Zylinder und Komponenten auf Schäden untersuchen. Alle Wolframkarbid-Ambosse austauschen und vor der Wiederaufnahme der Produktion einen Leerlauftest durchführen (Betriebsdruck 80%).

VIII. Prozessabstimmung und Lebenszyklusmanagement

Wählen Sie die Größe und das Material des Wolframkarbid-Ambosses nach den Spezifikationen des Diamanten.

Große Diamanten (≥5 mm): Verwenden Sie hochfeste Wolframkarbid-Ambosse (z. B. YG10) mit geringeren Druckschwankungen.

Feinkörnige Diamanten: Verwenden Sie Ambosse aus Wolframkarbid mit hoher Härte (z. B. YG8) für eine längere Lebensdauer.

Führen von Protokollen über die Lebensdauer von Wolframkarbid-Ambossen (Anzahl der Nutzungen, Reparaturen, Ausfallarten). Optimieren Sie die Parameter (z. B. Verringerung der Hochdruck-Verweilzeit). Typische Nutzungsdauer: 5.000-8.000 Zyklen. Ein Überschreiten dieses Wertes erhöht die Sicherheitsrisiken.

Die Anwendung dieser Protokolle verlängert die Lebensdauer von Ambossen aus Hartlegierungen um 30%-50%, reduziert Produktionsausfälle und gewährleistet eine stabile, sichere Diamantsynthese.

Unser Unternehmen gehört zu den zehn führenden Unternehmen in China. Hersteller von Ambossen aus Wolframkarbid. Sollten Sie Produkte aus Hartmetall benötigen, wenden Sie sich bitte an Kontaktieren Sie uns.